نقش کربن(C) در فولاد بسیار مهم میباشد بطوریکه با افزایش درصد کربن، موجب سختی پذیری فولاد و استحکام و شکل پذیری آن را افزایش میدهد و با کم کردن کربن فولاد کاملاً نرم میگردد در نتیجه استحکام آن کاهش مییابد که در این نوشتار به این موضوع خواهیم پرداخت با فولاد 24 همراه باشید تا انتهای این مطلب تا درباره این موضوع صحبت کنیم.

- کربن در فولاد

- انواع فولاد

- تاثیر مقدار درصد کربن بر جوش پذیری

- مشخصات اصلی فولاد

کربن در فولاد

فولاد حاوی مقادیر متفاوتی از کربن میباشد که تغییر درصد میزان کربن در تغییر ویژگی محصول متفاوت بوده و در میزان افزایش استحکام و شکل پذیری و … متفاوت است بطوریکه با افزایش کربن فولاد سختی آن افزایش و در پی آن شکنندگی آن نیز افزایش میباید. بنابراین میتوان گفت کربن اساسی ترین نقش را در تعیین ویژگی فولاد دارد و آب گیری آن را ممکن میسازد. عناصر اصلی تشکیل دهنده فولاد شامل آهن، کربن c، فسفر p، منگنز Mn، گوگردs، کروم Cr و نیکل Ni میباشد که در خصوص فولاد کربنی همانطور که از نامش پیداست فولادی است که در آن کربن نسبت به آلیاژهای دیگر بیشتر است و عنصر اصلی آن کربن میباشد.

مشخصات اصلی فولاد

- استحکام و قابلیت چکش خواری

- مقاوم بودن در مقابل اعمال تنش های متغیر

- قابلیت جوشکاری

- قابل کاربرد در درجه حرارت بسیار بالا

- استعمال قطعات فولادی در درجه حرارت زیر صفر

انواع فولاد

فولاد با توجه به ترکیبات شیمیایی آن به دو دسته فولادهای ساده کربنی و فولادهای آلیاژی تقسیم میگردد که فولاد کربنی نیز با توجه به نسبت درصد کربن، به سه دسته تقسیم میشود:

فولاد کم کربن ( فولاد نرم ) : فولادهایی هستند که محتوای کربن آنها زیر 0.2 درصد میباشد.

فولاد کربن متوسط : فولادهایی هستند که محتوای کربن آنها بین 0.2 % تا 0.5 % میباشد.

فولاد پر کربن ( فولاد ابزار کربنی ) : فولادهایی هستند که محتوای کربن آنها بیش از 0.5 درصد باشد.

فولادهای کم کربن

در این فولادها مقدار کربن استفاده شده کمتر از 0.2 درصد میباشد بنابراین قابلیت شکل پذیری و فرم دهی بسیار بالایی دارد که در صنایعی استفاده میگردد که استحکام پایین بعلاوه قابلیت انعطاف بالایی داشته باشد.

فولادهای کربن متوسط

مقدار کربن به کاربرد شده در این فولادها بین 0.2 درصد تا 0.5 درصد میباشد که در مقابل با فولاد کربنی استحکام و سختی بالاتری دارد اما انعطاف پذیری کمتری دارد که معمولاً در صنایعی مانند راهسازی و ماشین سازی کاربرد دارد. مقدار منگنز به کاربرد شده در آن بین0.6 تا 1.65 میباشد.

فولادهای پرکربن

در این نوع فولادها مقدار کربن بیش از 0.5 درصد میباشد که افزایش درصدی آن موجب افزایش سختی و نیز کاهش انعطاف پذیری میگردد که در مواردی استفاده میگردد که به سختی و مقاومت به سایش بالا نیاز باشد. یکی از ویژگی های این محصول این است که پس از عملیات گرمایی، به شدت سخت و شکننده میگردد.

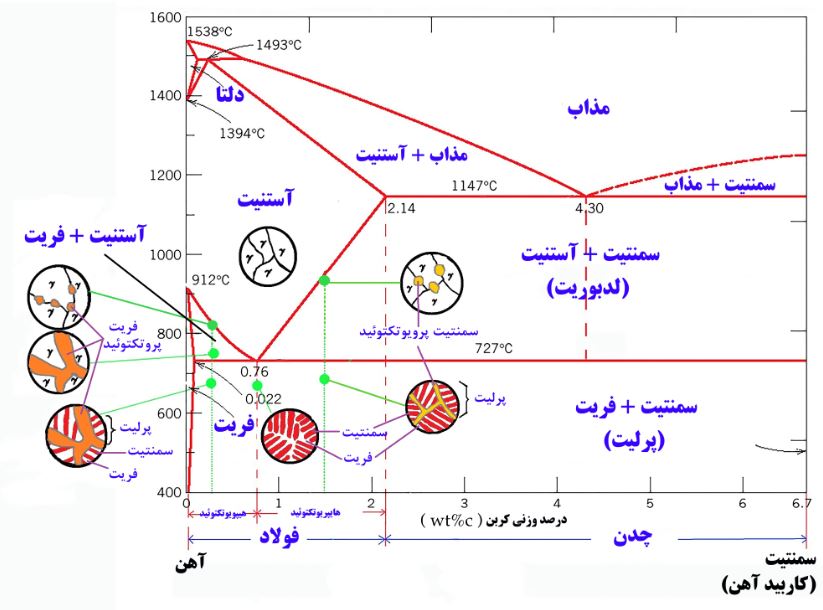

نمودار آهن- کربن

کربن کمتر از 2 درصد فولادی که کربن کمتر از 0.2 درصد داشته باشد عملاً آب نمیگیرد اما تا 2.1 درصد سختی فولاد پس از آبدهی، به سرعت زیاد افزایش یابد. اما از این حد به بعد سختی فولاد زیاد نشده و در واقع فولاد خصوصیات چکش خواری خود را از دست میدهد.

اضافه شدن کربن موجب افزایش سمنتیت حاصله میشود. ذرات سخت و شکننده سمنتیت، مقاومت در برابر نیروهای برشی و یا به طور کلی نیروهای تغییر شکل دهنده را زیاد کرده و از آن طرف پلاستیسیته و قابلیت چکش خواری فولاد را کم مینماید و افزایش مقدار C باعث میشود سختی (BHN)، حد گسیختگی و الاستیک افزایش یابد.

جالب است بدانید قابلیت ورق فولادی جهت خم کردن به نسبت حد الاستیک به حد گسیختگی وابسته است یعنی تا حدی میباشد که این حد بین 0.65 تا 0.70 میباشد.

با بالا رفتن مقدار C و در نهایت بالا رفتن مقدار فاز سمنتیت، قابلیت جهت پرسکاری کم میگردد. این در حالیست که حد الاستیک قراردادی را سیلیسیم به اندازه قابل توجهی زیاد میکند و بر روی پرسکاری و خمکاری اثر نامساعدی میگذارد.

قابلیت فولاد جهت پرسکاری مربوط به بزرگی دانه های فریت است، پرسکاری فولادی با دانه های درشت موجب یک سطح ناهموار میگردد بطوریکه پرس کاری با دانه های ریز سبب فرسودگی ماتریس میشود به همین دلیل فولادهایی که جهت پرس کاری استفاده میگردد باید دارای دانه های یکنواخت و با ابعاد متوسط در نظر گرفت.

تاثیرمقدار درصد کربن بر جوش پذیری

کمتر از0.14 درصد: مقدار کمتر از 0.14 درصد کرین جوش پذیری بسیار عالی دارد و نیاز به احتیاط خاصی نیست.

بین 0.14 تا 0.45 درصد : امکان شکل پذیری مارتنزیت بیشتر است و پیش گرم کردن ملایم با الکترود کم هیدروژن نیز ضروری میباشد.

بیش از 0.45 درصد: کربن بیشتر از 0.45 درصد تا حد زیادی پیچیده است. احتمال ترک جوش را دارد. پیش گرم کردن در رنج 100 تا 400 درجه با الکترودهای کم هیدروژن نیز ضروری است.

بطور کلی میتوان گفت کربن تأثیر بسزایی بر روی خواص مکانیکی فولاد دارد و موجب استحکام فشاری و قابلیت سخت شدن فولاد را بالا میبرد اما قابلیت انعطاف پذیری،جوشکاری و آهنگری و نیز نقطه ذوب را کاهش میدهد.